一、行业特征及面临的挑战

1、“流程型+离散型”的生产模式

前道的工序生产一般由原材料加工而成,会经过管道进行投料,在反应釜中生产进行报工,属于典型流程型生产模式;后道的工序一般是产品组装,属于离散型生产模式。

2、生产自动化程度高

工艺路线整体变化不大,生产自动化程度高,批量大。

3、生产参数繁多

工艺设计中各项参数繁多,对产品生产的效率、质量、成本起到关键作用,是其工艺设计的重点之一,工艺中包括很多参数:过程参数、设备参数等等。

4、变更快,要求高

通常在产品生产过程中,要求设计更改要快速准确地传递到工艺,并能快速贯彻到生产。

二、行业建设目标

按照国家和省智能工厂建设标准,建立起一套完整的产品和原材料追溯体系、工程数据管理体系、生产数据管理体系,实现生产管理数字化、无纸化、可视化的目标,打造全行业数字化转型的解决方案。制造流程标准化:

梳理生产计划、制造工艺、质量管控、设备管理、物料配送、人员管理等业务流程;流程再造,建立起流程之间的有效连接与信息共享。

质量管控信息化:针对产品建立多层级的追溯体系;实时监控制造过程中的质量信息,及时发现异常;提高生产过程管控能力,减少质量事故,降低质量成本。

管理信息平台化:建立制造信息管理平台;随时了解制造现场状况,并可对历史信息进行查询和分析,辅助管理决策。

三、解决方案

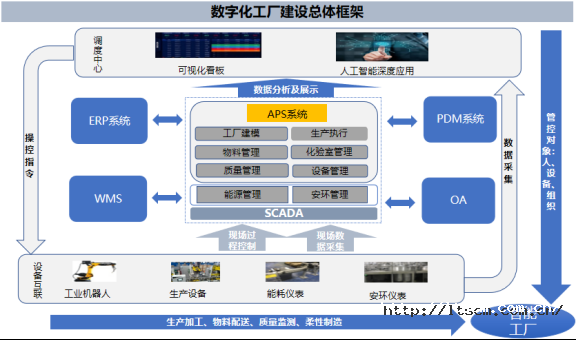

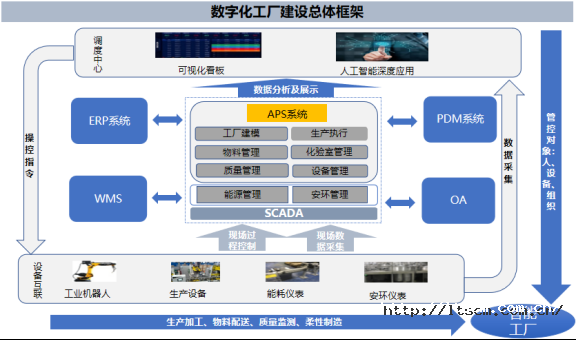

1、整体架构

建设高级计划排程APS、生产执行MES、物料管理、化验室管理LIMS、质量管理QMS、设备管理EAM、能源管理、安环管理、scada等系统,同时链接ERP、WMS、PDM等系统,实现互联互通。

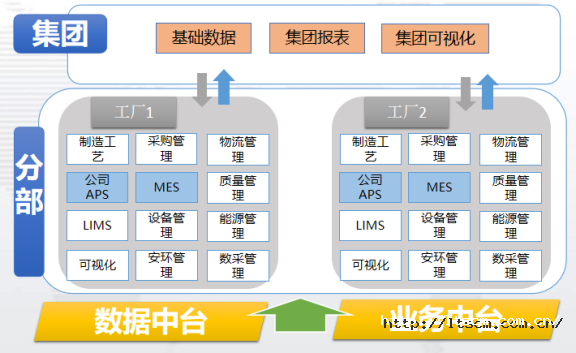

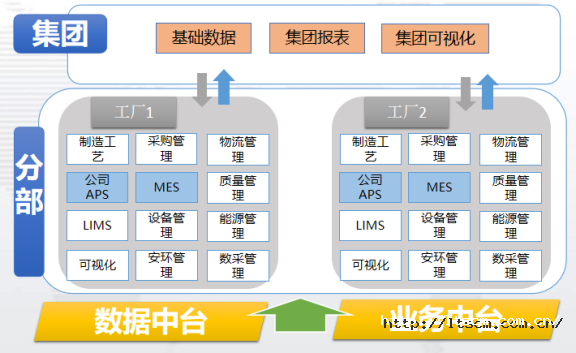

2、集团化管控

采用集中管控、分散部署的集团化管控模式。实现多工厂模式下的集团化管控。

3、工厂建模

建设工厂模型包括:物料、BOM、配方、工艺路线、产能模型等,可通过系统接口的方式与ERP系统进行集成。

4、高级计划与排程APS

考虑人员、班组、设备状态、设备产能、即时库存、采购在途、在产工单、连续生产、优先级、生产批量等因素,自动分解计划,生成到天的、到每个反应釜/每条线体的生产工单。通过APS系统,解决计划排产的难点:

实现产销协同。确保销售交期答复的前提下,同时考虑生产成本,批量生产效益,尽可能的减少切线,使销售交期与生产效益达到均衡。

生成准确的采购计划。由系统一键生成采购计划,告知何时需要采购、采购何种物料、何时需要到货、采购数量多少,并与ERP集成,实现采购流程闭环。

快速应对插单。同一平台上实时获取业务数据。通过滚动运算,解决因生产现场计划临时变动而导致原计划调整的问题。

5、生产执行MES

建设按单作业、生产投料、生产报工、生产批次追溯、生产防错、数字安灯等功能模块。

自动化水平相对较高的设备,通过自动采集的方式进行投料、报工的数据采集,取消车间纸质流转的传统方式。通过RFID、箱号等方式,扫码关联批次和工单,实现生产过程批次的跟踪,从原料批次到半成品,到成品批次的全流程追溯。通过车间内部的有效管控,可实时了解生产进度、物料状况、设备状况、质量状况。

6、物料管理

通过PDA扫码及线边看板预警展示,实现物料的按单配送、紧急配送;实现原辅料、半成品、成品的出入库管控、盘点管理;实现线边库的有效管控,能够实时获取线边物料库存,确保线边库存透明清晰,解决车间库存无序管控的难点,有效降低车间库存成本。

7、化验室管理LIMS

化验室管理系统(LIMS系统)部署内容包括:来料检验、过程品检验、成品检验、加样检验等。

LIMS系统的上线涵盖了所有检验模块的内容,从原材料进厂的进厂检验到生产过程中的过程检验,到最终的成品检验,均进行了有效管理。通过PDA预警完成取样,关联订单,关联批次,与现场具备采集条件的化验仪器、设备建立通讯关系,实时采集检验数据,并自动生成各节点的检测报告。通过工作流的设定,建立检测报告的签批流程。LIMS系统的上线,减轻了现场化验室人员海量纸质单据人工记录的工作,大大提升现场化验室人员的工作效率,完成了由人工记录向数字化转型的全面覆盖。

8、质量管理QMS

通过质量管理QMS系统,直观掌握生产过程各工艺环节质量信息。通过对检测数据的收集、分析,进行过程质量的事前预防、事中控制;面向管理人员进行质量核心数据、重点关注数据集中展示;依托质量管理系统和知识库,实现在线分析,进行产品质量影响因素识别、缺陷分析预测和质量优化提升;通过正向追溯和反向追溯实现全流程的质量追溯。

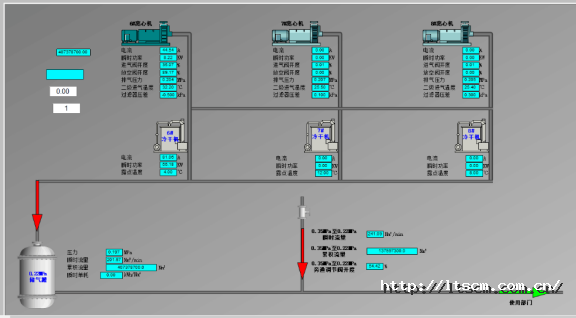

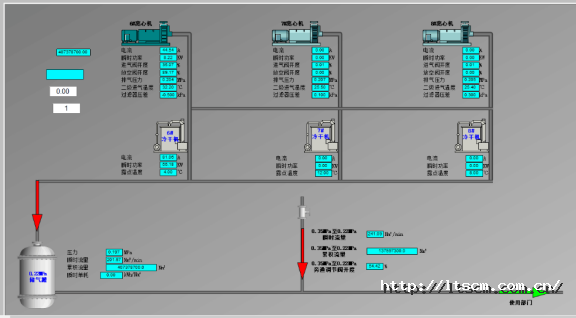

9、Scada

搭建SCADA系统平台,通过与现场设备系统、DCS系统、PLC系统、OPC系统建立数据通讯关系,有效的对工厂所有设备的生产过程数据、设备状态、异常报警等所有重要的信息进行集中的采集和监控,并通过SCADA平台进行展现,同时根据需求定时产生采集数据并自动形成报表,替换原人工抄录汇总工作。

10、设备管理

建设设备台账、设备保养、设备维修、设备点巡检、设备知识库、备品备件管理、关键部品管理、在线运行监测与故障诊断等内容。通过PDA、预警、多级响应反馈、工作流处理的方式,实现设备管理的全生命周期管理,实现由纸质人工管理向数字化实时有效管控的转变。

11、能源管理

通过与能源仪表建立数据通讯关系,实时自动采集水、电、气等能耗数据,并根据公司、部门、产线、设备、单位产品等分配能耗数据,汇总能耗综合指标日/月/年各类报表,为成本提供数据。

12、报表可视化

通过可视化及大数据分析,根据不同管理需求出发,实时了解生产、质量、产供销、库存等动态情况,便于决策。 集团层面:集团领导可通过集团可视化及大数据分析,实时了解每个公司产供销的动态情况,便于决策;

公司层面:公司领导可通过公司可视化及大数据分析,集中查询按订单的全供应链的实时进度, 计划与执行差异、生产瓶颈等数据趋势;

工厂层面:车间主任、工段长可通过车间大屏实时了解在产的每个订单对应的物料齐套情况,及订单的全生命周期的状态跟进,便于调整。

13、系统集成

实现与ERP系统、WMS系统、PLM系统、OA系统等系统的无缝集成。

四、建设成效

项目建成后,数字化转型取得初步成效,相较于传统管理模式下的企业,生产效率提升30%以上、产品合格率提升至97%以上、生产能耗平均降低10%以上、综合成本降低20%以上,产品质量和竞争力显著提高。